Программный продукт «Тренажер-имитатор «Выплавка стали в дуговой электросталеплавильной печи»

Тренажер-имитатор «Выплавка стали в ДСП» предназначен для автоматизации процесса обучения и контроля знаний студентов начального, среднего и высшего профессионального образования по теории и практике выплавки стали в виртуальной системе управления технологическим процессом на ДСП (дуговой электросталеплавильной печи 180 тонн).

Программное обеспечение тренажера-имитатора разработано под Microsoft Windows XP/Windows 7/8 и будет работать на последующих версиях этой операционной системы.

Тренажер-имитатор устанавливается на локальный компьютер и работает локально. Все данные по обучению хранятся локально.

В системе предусмотрено 2 режима работы: обучение и тестирование.

В режиме обучения студент изучает технологию выплавки стали на ДСП на примере 5 марок стали: Ст3сп, 20, 08ю, 10кп, 09Г2C.

В режиме тестирования студент должен самостоятельно получить сталь заданного качества.

Тренажер-имитатор включает:

- 1 лабораторную работу с описанием порядка выплавки стали на ДСП в тренажере для достижения лучшего эффекта от обучения и понимания принципов выплавки стали;

- возможность выбора и тренировки навыков получения целевой марки стали из 5 следующих вариантов: Ст3сп, 20, 08ю, 10кп, 09Г2C на форме задания параметров обработки стали;

- возможность выбора варианта шихтовки: «100% лома»; «75% лома и 25% чугуна»;

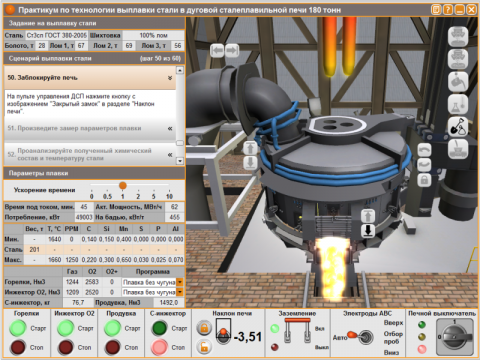

- технологический экран, моделирующий систему управления технологическим процессом на ДСП;

- технологический экран должен состоять из 3 областей: область анимации и управления, пульт управления ДСП, область сценария обучения и параметров выплавки стали;

- возможность управлять оборудованием ДСП и технологическими операциями на ДСП при помощи анимации на основе трехмерной модели оборудования ДСП во время выплавки стали в тренажере с технологического экрана;

- математическую модель физико-химических процессов, происходящих на ДСП;

- возможность отслеживать изменения химического состава и температуры во время выплавки стали в тренажере;

- два сценария выплавки стали: 1) для варианта шихтовки «100% лома»; 2) для варианта шихтовки «75% лома и 25% чугуна». Сценарий должен состоять из заданий, последовательное и своевременное выполнение которых позволит получить целевую марку стали заданного качества. Сценарий обучения должен являться пошаговой инструкцией по доводке стали в ДСП, начиная от завалки до выпуска стали;

- сохранение результатов тестирования в локальную БД;

- доступ к результатам тестирования с фильтром по ученику и периоду тестирования;

- формирование рейтинга, опыта и звания у ученика на основе полученных результатов тестирования.

Область анимации и управления на технологическом экране позволяет управлять:

- основным технологическим оборудованием: газоходом, сводом, порталом;

- основными технологическими операциями: завалкой лома, заливкой чугуна, сливом стали, отдачей шлакообразующих материалов в ДСП и ферросплавов на выпуске в ковш, замером параметров стали в ДСП.

Пульт управления АПК на технологическом экране позволяет ученику:

- включать/отключать горелки и кислородные инжекторы;

- включать/отключать донную продувку и угольный инжектор;

- управлять наклоном печи;

- управлять электродами и нагревом.

Область сценария обучения и параметров плавки на технологическом экране содержит:

- задание на выплавку стали;

- сценарий обучения;

- параметры нагрева и потребления электроэнергии;

- химический анализ плавки;

- расход газа и кислорода на продувку горелками и комбинированными горелками;

- расход аргона на донную продувку;

- расход на вдувание угольным инжектором.

Нарушения за проведение технологического процесса влияют на результат тестирования и обучения и включают обработку 19 нарушений из следующего перечня:

- выброс металла и шлака из печи во время подвалки;

- высокая окисленность металла;

- высокая окисленность шлака;

- высокое содержание серы;

- высокое содержание углерода;

- металл перегрет более 1720 градусов;

- металл перегрет, покраснение подины и кожуха печи.

- несоответствие химического состава заданной марке стали по нижнему пределу;

- несоответствие химического состава заданной марки стали по верхнему пределу;

- несоответствие целевой температуры в ДСП перед сливом;

- низкое содержание углерода в стале перед выпуском;

- основность шлака не попадает в интервал [2,4-3,8];

- остывание металла до температуры ликвидус;

- плавка завершена не по сценарию;

- прогар кожуха печи;

- прогар подины;

- профиль плавки для горелок/инжекторов задан не верно;

- разница целевой и полученной температуры 50 градусов;

- технологический цикл не завершен.

Результаты тестирования включают следующую информацию:

- ФИО пользователя;

- дату и время тестирования;

- название выплавляемой марки стали;

- допущенные нарушения, %;

- опыт, полученный за выплавку марки стали;

- оценку за выплавку марки стали по 5-ти балльной шкале: от 1-го до 5-ти;

- паспорт плавки по результатам выплавки конкретной марки стали с перечнем зафиксированных нарушений.

e-mail: uchprof-astana@mail.ru

e-mail: uchprof-astana@mail.ru e-mail: uchprof-astana@mail.ru

e-mail: uchprof-astana@mail.ru